4月20日,潍柴发布全球首款本体热效率53.09%柴油机,四年四创全球纪录。潍柴年轻工程师们说——

“极限是用来打破的”

2024-04-21

作者:

来源:

大众日报

【 查看PDF版】

【 查看PDF版】

|

|

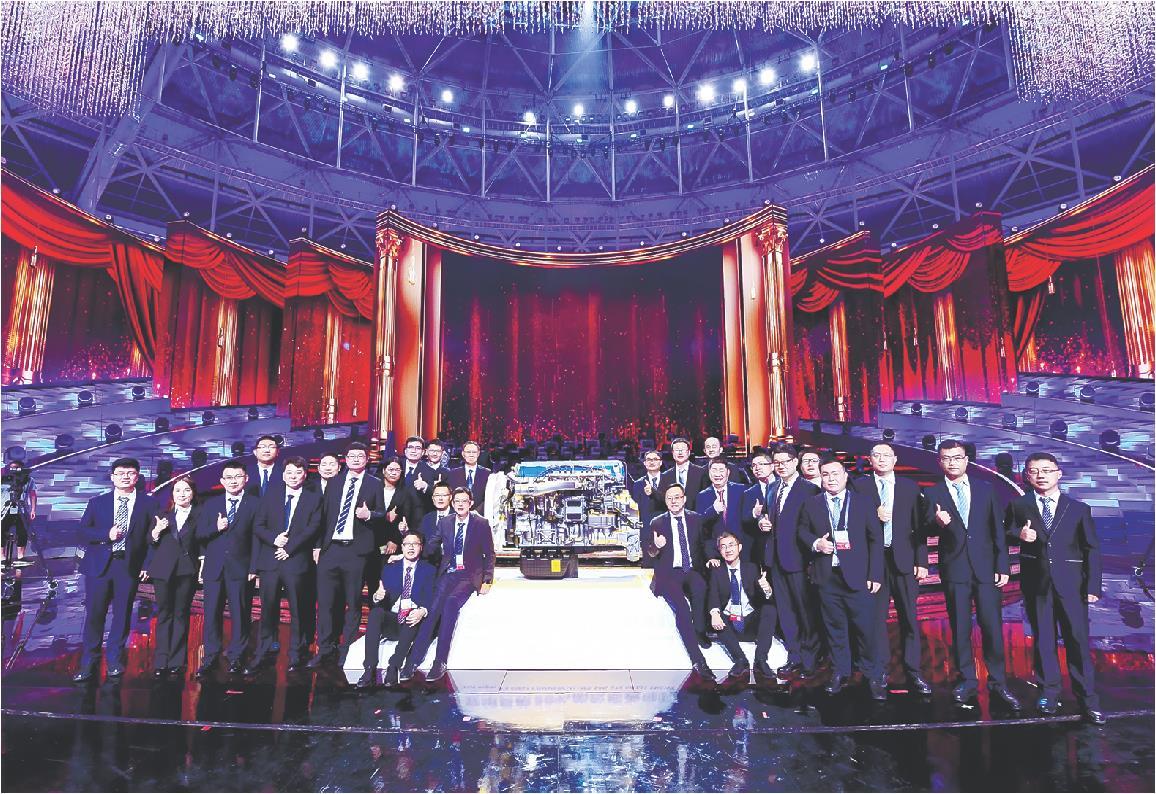

4月20日,2024世界内燃机大会在天津开幕。会上,来自海内外的1700余名嘉宾共同见证潍柴动力新科技成果发布

|

|

|

全球首款本体热效率53.09%柴油机

|

|

|

国际权威检测机构TÜV南德意志集团将热效率突破53%的测试报告颁发给潍柴动力

|

|

|

中国内燃机专业检测机构中国汽车技术研究中心有限公司向潍柴动力颁发检测证书

|

|

|

自2015年起,潍柴动力成立由上百名青年博士、千名工程师组成的高热效率发动机科研攻关团队,近10年来以每个0.1%的累加艰难前行,最终实现了四年四大跨越,树立了全球柴油机热效率的新标杆

|

|

|

自2015年起,潍柴动力成立由上百名青年博士、千名工程师组成的高热效率发动机科研攻关团队,近10年来以每个0.1%的累加艰难前行,最终实现了四年四大跨越,树立了全球柴油机热效率的新标杆

|

4月20日,中国天津,在2024世界内燃机大会上,潍柴动力发布全球首款本体热效率53.09%柴油机。这是2020年以来,潍柴第四次刷新世界柴油机本体热效率纪录。这一振奋人心的消息,有利于我国实现“双碳”目标,引领中国装备制造行业迈向世界一流,也再次鼓舞了全球内燃机从业者的信心。

2020年9月16日,潍柴动力发布全球首款本体热效率突破50%的商业化柴油机。中国内燃机协会副理事长、内燃机与动力系统全国重点实验室主任、潍柴动力董事长谭旭光将这一天视为潍柴柴油机研发进入全球引领阶段的标志。此前的两个阶段是上世纪80年代“引进提升”、2002年布局“蓝擎”动力开始“自主创新”。53%热效率柴油机的面世,标志着潍柴在全球引领的路上越走越远、越走越坚实。

50%、51%、52%、53%,4年4大步,潍柴不断打破极限,这是柴油机自发明127年以来的极限,也是全球万千同行的极限。在“无人区”里孤勇前行,没有标杆、没有同伴,必须打破常规,甚至否定自我、从头再来,这是怎样的艰辛呢?没想到,年轻的潍柴工程师们并未大倒苦水,他们说:“极限是用来打破的!”

构思天马行空

下手追求极致

“还真没见过由发动机厂家自主设计的增压器!”2022年,52%热效率项目接近尾声,涡轮增压器样机试制完成,一测效率,该厂的负责人吃了一惊。2023年10月,再次接到潍柴加工53%热效率样机的试制任务,涡轮增压器又有了新变化,但这次,这位负责人表情很是平静,已经“见怪不怪”了。

说起涡轮增压器试制中的这个小故事,潍柴发动机研究院增压系统设计工程师付万鑫,语气中洋溢着创新创造带来的快乐和自豪。

时间倒回2022年年初。上海,一间狭小的办公室里,9个年轻人每人一台电脑,一个背包,把小屋塞得满满的。他们听讲、记笔记、运行软件,从头学习涡轮增压器的原理,设计软件怎么使用。两个月时间,每天学到半夜十一二点,回房间接着温习,凌晨一两点睡觉是常事。

1987年出生的设计工程师吕顺,是51%热效率项目空气系统设计团队的带头人。他说,比起专业厂商,“外行”固然缺乏经验,却也不被条条框框限制。大家天马行空,每天都有新的“火花”迸出。有新想法,就去试!别人眼中的“不可能”,在潍柴这里没有,一切皆有可能!

“专业厂商注意不到的细节,我们在抓、在抠。我们的涡轮增压器就是要追求技术、性能的极致,完全是为高热效率发动机而定制的,这是我们不同于常规产品的地方。”

增压器的定向开发必须有明确的发动机进气边界,只有精准预测53%热效率发动机进气边界,才能开发出适用的增压器。然而,53%热效率发动机尚未研制出来,如何准确预估性能数据?这一艰难又重要的工作落在了性能仿真工程师王迎迎身上。

入职十余年,王迎迎凭借多年的产品开发经验,翻阅过往数十版热效率产品数据和几百个相近产品的市场数据,从中分析并总结数据规律,经过反复修正发动机模型并迭代计算,最终给出了高精度结果,为增压器开发提供了精准的输入边界。

1986年出生的发动机性能工程师栾军山,习惯从整体上看问题。他说,比起专业供应商团队分成各个部门解决问题的方法,潍柴的工程师们则不一样,他们采用并行开发,把设计仿真工作、工艺过程、制造过程都放在一起考虑,“在一起办公,放在一个`脑子'里转,效率更高。”他说,如果每个部门仅仅站在自身角度想问题,设计、制造、材料部门可能互相打架,甚至互相拆台。比如做工艺的,会优先考虑成功出品的可能性,选用新材料就会趋于保守。而潍柴工程师们将三者协同考虑,更乐于、勇于尝试新方法、新策略。

最终,为53%热效率发动机而设计的涡轮增压器,比52%版提高效率5%。经评估,它为52%到53%的热效率提升,贡献了0.25个点。

拆开核心零部件的“黑匣子”

冲破国外技术封锁

如果说空气系统是发动机的“呼吸系统”,那么燃油系统好比发动机的“心脏”,负责为发动机“泵血”。

以往,喷油泵属于外购件,指标需要改进时,都是潍柴提方向,供应商拿方案,潍柴做选择。至于供应商怎么设计的,潍柴不知道,好比接过一个“黑匣子”。面对53%热效率的任务,潍柴工程师们认为,市面上的喷油泵已难以满足要求。干脆直接打开“黑匣子”,自己优化喷油泵!

1988年出生的程冬梅是燃油系统设计工程师。她和伙伴们拆开的燃油系统总成件,一台油泵,相当于一个小“发动机”,结构更复杂。这些细小的部件,好似一盘散沙,整天在程冬梅头脑里转悠。

程冬梅与团队一个部件一个部件地研究,它是什么功能,为什么长成这样,和连接部件之间是什么关系?若改动一下大小、构造,对喷油泵整体影响有多大?到底哪个部件对喷油泵降低功耗更关键?程冬梅是学机械出身,使用仿真工具细抠这些“豆粒”,刚开始很不习惯,费了不少工夫才让工具变得称手。研究了一段时间以后,这盘“散沙”终于在脑子里捋成了“珠串”。

“我们筛选出部分关键部件,为其匹配上不同的结构参数,一点点地去计算,选择最优的设计值。”程冬梅说,他们科室有28人,参与53%热效率项目的有5人,其他同事作为技术支撑。

优化后的喷油泵,其驱动系、泵油系都和传统结构明显不同,功耗比进口喷油泵降低了13%。这就意味着,泵出等量的柴油,潍柴的喷油泵比市面上的同类产品耗费更少的功,发动机输出的功就更多,整体热效率得到了提升。

结合其它燃油系统部件的改进,燃油系统改进对热效率从52%提升至53%,贡献了0.2个百分点。

称手的“兵器”自己造

让仿真计算成为“数字游戏”

空气系统、燃油系统都是为燃烧系统提供燃烧工质的,高热效率燃烧室需要超高压缩比设计,燃烧时间短、爆发压力高,如何在如此狭小的空间内实现高效燃烧极其困难。

为了设计出更加适合油气混合的燃烧室,项目团队组建了由设计工程师李新宇、性能工程师崔京朋为主要参与人,平均年龄仅有31岁的燃烧攻坚小组,希望将发动机的缸内燃烧发挥至极致。

针对燃烧室千变万化的结构及错综复杂的设计参数,攻坚小组开发了自己的燃烧室自动优化软件平台。该软件平台能够实现燃烧室型线参数化、燃烧计算自动化、仿真结果批量化,将繁杂的计算及数据处理工作由电脑自动完成,实现燃烧室设计的快速迭代。

“将繁杂的燃烧室仿真计算变成快乐的数字游戏,根据不同的燃烧室型线结构和活塞加工的最小步长进行自动优化迭代。为了解决超大规模数据计算的瓶颈,公司还专门替我们搭建了超算平台。”崔京朋高兴地说。

借助这一软件平台,攻坚小组设计出了多种结构的燃烧室型线,每种结构的型线都会通过这一效率极高的联合作战“兵器”,快速做到尺寸最优、燃烧最佳,这一称手“兵器”的打造,大大缩短了燃烧系统开发周期,极大地减少从燃烧系统仿真设计到样件制造,再到装机进行性能开发的反复次数,极大地减少样件试制成本。

正是在这一效率极高的联合作战“兵器”助力下,潍柴53%热效率发动机燃烧系统开发得以快速实施,并取得了非常理想的结果。

在53%热效率发动机燃烧室模型上,笔者看到燃烧室有多个圈。这几个圈,就是燃烧效率提升的关键所在:燃烧室的结构发生了改变,缸内油气分布发生了巨大变化,混合更加均匀,燃烧也更加充分。

因为设计结构的变化,生产工艺也变得异常复杂,为了保证样件试制成功,小组成员又专门跑到活塞生产厂家进行蹲点监工,他们了解制造工艺:机床、刀具、工装夹具切削进给量、能够达到的最高加工精度、如何减少次品率等等。

最后,由于燃烧系统的成功改进,在52%到53%的跃升中贡献了0.3个百分点,是贡献最大的一个部件。关键是,攻坚小组自主开发的“软件平台”还用称手了,以后搞别的设计也能用。

“尖刀班”成了人才摇篮

从50%到53%,不断有新人加入,也不断有人走上领导岗位去带领更大的团队,潍柴的高热效率柴油机研发团队成了人才成长的摇篮。

1981年出生的李志杰博士,2015年接下任务时,时任性能仿真室主任,现在是潍柴动力总经理助理、发动机研究院院长;1989年出生的窦站成,参加项目时还是一名性能开发工程师,现在已成长为发动机研究院副院长。高热效率团队也吸纳潍柴年轻人不断加入。“90后”工程师在热效率开发项目组中占比达到36%,大家跟着师傅边学边干,成为了热效率柴油机开发项目的主力。

李志杰说,高热效率项目,专职参与的工程师有80多人,加上技术支持,共有160多人,已授权了176项发明专利。从50%热效率研发开始,潍柴已有千名工程师先后参与。工程师们把摸索到的新知识、新经验写成了一个个标准,留在了潍柴的研发规范里,成为大家共享的“知识包”。这样,整个团队都掌握了开发要领。人员在成长,知识在累积,如此成就了目前高效成熟的研发体系。当前,以高热效率技术为平台研发的重卡大马力发动机已经驰骋在祖国的大江南北,其经济省油的特点也得到了终端客户的一致认可。

高热效率融入潍柴人的血液

是每个工程师的执着追求

高热效率研发团队的集中办公地点被工程师们称为“作战室”,这里发生过太多故事。有胜利的欢欣雀跃,也有一筹莫展的煎熬痛苦,那句“攀巅峰之巅,破极限之限”的作战室座右铭,也在激励着团队。

高热效率发动机研发团队的栾军山回忆,2022年11月52%热效率项目结束,53%热效率项目就开始了。开始半年间,他们试过很多方案:将齿轮的加工精度由原来的7级提升到4级、3级,减少齿轮摩擦耗能,结果加工齿轮花了不少研发经费,效果却不明显。他们又调整冷却液配方,新增加了很多成分,希望降低传热损失,也没效果。还试着改变凸轮型线、调整气门弹簧弹性,都没效果!同时,热效率的提升还有着很多客观限制条件,比如要开发的发动机必须满足国六排放法规的要求,如何通过热管理标定提高排气温度,解决冷启动阶段高NOx排放等棘手问题?

接连的困难和打击,让有的同志出现了动摇。热效率客观上一定有个极限,我们是不是碰到“天花板”了?就算还有余量,我们把热效率每提高1个百分点,不就离极限近了1个点,失败的可能性不就越大吗?

“这可以说是我们的‘至暗时刻’,眼看着时间过去半年了,还没有任何起色,大家在痛苦中讨论、反思,逐渐意识到:这些失利从侧面说明了,小打小闹不行,‘表面工作’不行,必须从内部改、从结构上改,做实质的创新!”

坚定信心、深入内部后,2023年6月,攻坚团队试制了第一稿燃烧室并规定了空气系统、燃烧系统的参数范围和设计方向。9月做出最终的燃油系统方案;10月做出增压器方案。2023年“十一”前夕,样机试制阶段,最难做的部件是涡轮压缩机,为了产品高质量的产出,也为了用足各加工厂的制造优势,几乎每一道加工工序都在不同的厂内完成。项目组成员分成6组,把样件装在行李箱里,天南海北地跑了起来,有时一天跑2座城市,甚至跑到国外。那时候,大家既当监工、又当指导,还当快递员。

高热效率柴油机项目的成功离不开公司的坚定支持,更离不开谭旭光的亲力亲为和科学决策。“潍柴几十年如一日不断推动柴油机热效率持续提升,迈向了世界一流水平。从上世纪90年代第一台斯太尔重型汽车柴油机热效率38%,到今天全球首次突破柴油机本体热效率53%,凝聚了几代潍柴人的坚持和心血,为行业节能减排带来了巨大的经济效益和社会效益。”谭旭光说。

在一次潍柴研发系统技术工作座谈会上,谭旭光深情地对科技人员说:“公司从2015年就开始布局柴油机50%热效率的研发,热效率团队前赴后继,系统推进,勇挑重担,实现了颠覆性创新,真是了不起!这些老中青科研人员都是我们青年科技工作者学习的榜样,潍柴的发展核心就是你们!”

2020年9月16日,潍柴动力发布全球首款本体热效率突破50%的商业化柴油机。中国内燃机协会副理事长、内燃机与动力系统全国重点实验室主任、潍柴动力董事长谭旭光将这一天视为潍柴柴油机研发进入全球引领阶段的标志。此前的两个阶段是上世纪80年代“引进提升”、2002年布局“蓝擎”动力开始“自主创新”。53%热效率柴油机的面世,标志着潍柴在全球引领的路上越走越远、越走越坚实。

50%、51%、52%、53%,4年4大步,潍柴不断打破极限,这是柴油机自发明127年以来的极限,也是全球万千同行的极限。在“无人区”里孤勇前行,没有标杆、没有同伴,必须打破常规,甚至否定自我、从头再来,这是怎样的艰辛呢?没想到,年轻的潍柴工程师们并未大倒苦水,他们说:“极限是用来打破的!”

构思天马行空

下手追求极致

“还真没见过由发动机厂家自主设计的增压器!”2022年,52%热效率项目接近尾声,涡轮增压器样机试制完成,一测效率,该厂的负责人吃了一惊。2023年10月,再次接到潍柴加工53%热效率样机的试制任务,涡轮增压器又有了新变化,但这次,这位负责人表情很是平静,已经“见怪不怪”了。

说起涡轮增压器试制中的这个小故事,潍柴发动机研究院增压系统设计工程师付万鑫,语气中洋溢着创新创造带来的快乐和自豪。

时间倒回2022年年初。上海,一间狭小的办公室里,9个年轻人每人一台电脑,一个背包,把小屋塞得满满的。他们听讲、记笔记、运行软件,从头学习涡轮增压器的原理,设计软件怎么使用。两个月时间,每天学到半夜十一二点,回房间接着温习,凌晨一两点睡觉是常事。

1987年出生的设计工程师吕顺,是51%热效率项目空气系统设计团队的带头人。他说,比起专业厂商,“外行”固然缺乏经验,却也不被条条框框限制。大家天马行空,每天都有新的“火花”迸出。有新想法,就去试!别人眼中的“不可能”,在潍柴这里没有,一切皆有可能!

“专业厂商注意不到的细节,我们在抓、在抠。我们的涡轮增压器就是要追求技术、性能的极致,完全是为高热效率发动机而定制的,这是我们不同于常规产品的地方。”

增压器的定向开发必须有明确的发动机进气边界,只有精准预测53%热效率发动机进气边界,才能开发出适用的增压器。然而,53%热效率发动机尚未研制出来,如何准确预估性能数据?这一艰难又重要的工作落在了性能仿真工程师王迎迎身上。

入职十余年,王迎迎凭借多年的产品开发经验,翻阅过往数十版热效率产品数据和几百个相近产品的市场数据,从中分析并总结数据规律,经过反复修正发动机模型并迭代计算,最终给出了高精度结果,为增压器开发提供了精准的输入边界。

1986年出生的发动机性能工程师栾军山,习惯从整体上看问题。他说,比起专业供应商团队分成各个部门解决问题的方法,潍柴的工程师们则不一样,他们采用并行开发,把设计仿真工作、工艺过程、制造过程都放在一起考虑,“在一起办公,放在一个`脑子'里转,效率更高。”他说,如果每个部门仅仅站在自身角度想问题,设计、制造、材料部门可能互相打架,甚至互相拆台。比如做工艺的,会优先考虑成功出品的可能性,选用新材料就会趋于保守。而潍柴工程师们将三者协同考虑,更乐于、勇于尝试新方法、新策略。

最终,为53%热效率发动机而设计的涡轮增压器,比52%版提高效率5%。经评估,它为52%到53%的热效率提升,贡献了0.25个点。

拆开核心零部件的“黑匣子”

冲破国外技术封锁

如果说空气系统是发动机的“呼吸系统”,那么燃油系统好比发动机的“心脏”,负责为发动机“泵血”。

以往,喷油泵属于外购件,指标需要改进时,都是潍柴提方向,供应商拿方案,潍柴做选择。至于供应商怎么设计的,潍柴不知道,好比接过一个“黑匣子”。面对53%热效率的任务,潍柴工程师们认为,市面上的喷油泵已难以满足要求。干脆直接打开“黑匣子”,自己优化喷油泵!

1988年出生的程冬梅是燃油系统设计工程师。她和伙伴们拆开的燃油系统总成件,一台油泵,相当于一个小“发动机”,结构更复杂。这些细小的部件,好似一盘散沙,整天在程冬梅头脑里转悠。

程冬梅与团队一个部件一个部件地研究,它是什么功能,为什么长成这样,和连接部件之间是什么关系?若改动一下大小、构造,对喷油泵整体影响有多大?到底哪个部件对喷油泵降低功耗更关键?程冬梅是学机械出身,使用仿真工具细抠这些“豆粒”,刚开始很不习惯,费了不少工夫才让工具变得称手。研究了一段时间以后,这盘“散沙”终于在脑子里捋成了“珠串”。

“我们筛选出部分关键部件,为其匹配上不同的结构参数,一点点地去计算,选择最优的设计值。”程冬梅说,他们科室有28人,参与53%热效率项目的有5人,其他同事作为技术支撑。

优化后的喷油泵,其驱动系、泵油系都和传统结构明显不同,功耗比进口喷油泵降低了13%。这就意味着,泵出等量的柴油,潍柴的喷油泵比市面上的同类产品耗费更少的功,发动机输出的功就更多,整体热效率得到了提升。

结合其它燃油系统部件的改进,燃油系统改进对热效率从52%提升至53%,贡献了0.2个百分点。

称手的“兵器”自己造

让仿真计算成为“数字游戏”

空气系统、燃油系统都是为燃烧系统提供燃烧工质的,高热效率燃烧室需要超高压缩比设计,燃烧时间短、爆发压力高,如何在如此狭小的空间内实现高效燃烧极其困难。

为了设计出更加适合油气混合的燃烧室,项目团队组建了由设计工程师李新宇、性能工程师崔京朋为主要参与人,平均年龄仅有31岁的燃烧攻坚小组,希望将发动机的缸内燃烧发挥至极致。

针对燃烧室千变万化的结构及错综复杂的设计参数,攻坚小组开发了自己的燃烧室自动优化软件平台。该软件平台能够实现燃烧室型线参数化、燃烧计算自动化、仿真结果批量化,将繁杂的计算及数据处理工作由电脑自动完成,实现燃烧室设计的快速迭代。

“将繁杂的燃烧室仿真计算变成快乐的数字游戏,根据不同的燃烧室型线结构和活塞加工的最小步长进行自动优化迭代。为了解决超大规模数据计算的瓶颈,公司还专门替我们搭建了超算平台。”崔京朋高兴地说。

借助这一软件平台,攻坚小组设计出了多种结构的燃烧室型线,每种结构的型线都会通过这一效率极高的联合作战“兵器”,快速做到尺寸最优、燃烧最佳,这一称手“兵器”的打造,大大缩短了燃烧系统开发周期,极大地减少从燃烧系统仿真设计到样件制造,再到装机进行性能开发的反复次数,极大地减少样件试制成本。

正是在这一效率极高的联合作战“兵器”助力下,潍柴53%热效率发动机燃烧系统开发得以快速实施,并取得了非常理想的结果。

在53%热效率发动机燃烧室模型上,笔者看到燃烧室有多个圈。这几个圈,就是燃烧效率提升的关键所在:燃烧室的结构发生了改变,缸内油气分布发生了巨大变化,混合更加均匀,燃烧也更加充分。

因为设计结构的变化,生产工艺也变得异常复杂,为了保证样件试制成功,小组成员又专门跑到活塞生产厂家进行蹲点监工,他们了解制造工艺:机床、刀具、工装夹具切削进给量、能够达到的最高加工精度、如何减少次品率等等。

最后,由于燃烧系统的成功改进,在52%到53%的跃升中贡献了0.3个百分点,是贡献最大的一个部件。关键是,攻坚小组自主开发的“软件平台”还用称手了,以后搞别的设计也能用。

“尖刀班”成了人才摇篮

从50%到53%,不断有新人加入,也不断有人走上领导岗位去带领更大的团队,潍柴的高热效率柴油机研发团队成了人才成长的摇篮。

1981年出生的李志杰博士,2015年接下任务时,时任性能仿真室主任,现在是潍柴动力总经理助理、发动机研究院院长;1989年出生的窦站成,参加项目时还是一名性能开发工程师,现在已成长为发动机研究院副院长。高热效率团队也吸纳潍柴年轻人不断加入。“90后”工程师在热效率开发项目组中占比达到36%,大家跟着师傅边学边干,成为了热效率柴油机开发项目的主力。

李志杰说,高热效率项目,专职参与的工程师有80多人,加上技术支持,共有160多人,已授权了176项发明专利。从50%热效率研发开始,潍柴已有千名工程师先后参与。工程师们把摸索到的新知识、新经验写成了一个个标准,留在了潍柴的研发规范里,成为大家共享的“知识包”。这样,整个团队都掌握了开发要领。人员在成长,知识在累积,如此成就了目前高效成熟的研发体系。当前,以高热效率技术为平台研发的重卡大马力发动机已经驰骋在祖国的大江南北,其经济省油的特点也得到了终端客户的一致认可。

高热效率融入潍柴人的血液

是每个工程师的执着追求

高热效率研发团队的集中办公地点被工程师们称为“作战室”,这里发生过太多故事。有胜利的欢欣雀跃,也有一筹莫展的煎熬痛苦,那句“攀巅峰之巅,破极限之限”的作战室座右铭,也在激励着团队。

高热效率发动机研发团队的栾军山回忆,2022年11月52%热效率项目结束,53%热效率项目就开始了。开始半年间,他们试过很多方案:将齿轮的加工精度由原来的7级提升到4级、3级,减少齿轮摩擦耗能,结果加工齿轮花了不少研发经费,效果却不明显。他们又调整冷却液配方,新增加了很多成分,希望降低传热损失,也没效果。还试着改变凸轮型线、调整气门弹簧弹性,都没效果!同时,热效率的提升还有着很多客观限制条件,比如要开发的发动机必须满足国六排放法规的要求,如何通过热管理标定提高排气温度,解决冷启动阶段高NOx排放等棘手问题?

接连的困难和打击,让有的同志出现了动摇。热效率客观上一定有个极限,我们是不是碰到“天花板”了?就算还有余量,我们把热效率每提高1个百分点,不就离极限近了1个点,失败的可能性不就越大吗?

“这可以说是我们的‘至暗时刻’,眼看着时间过去半年了,还没有任何起色,大家在痛苦中讨论、反思,逐渐意识到:这些失利从侧面说明了,小打小闹不行,‘表面工作’不行,必须从内部改、从结构上改,做实质的创新!”

坚定信心、深入内部后,2023年6月,攻坚团队试制了第一稿燃烧室并规定了空气系统、燃烧系统的参数范围和设计方向。9月做出最终的燃油系统方案;10月做出增压器方案。2023年“十一”前夕,样机试制阶段,最难做的部件是涡轮压缩机,为了产品高质量的产出,也为了用足各加工厂的制造优势,几乎每一道加工工序都在不同的厂内完成。项目组成员分成6组,把样件装在行李箱里,天南海北地跑了起来,有时一天跑2座城市,甚至跑到国外。那时候,大家既当监工、又当指导,还当快递员。

高热效率柴油机项目的成功离不开公司的坚定支持,更离不开谭旭光的亲力亲为和科学决策。“潍柴几十年如一日不断推动柴油机热效率持续提升,迈向了世界一流水平。从上世纪90年代第一台斯太尔重型汽车柴油机热效率38%,到今天全球首次突破柴油机本体热效率53%,凝聚了几代潍柴人的坚持和心血,为行业节能减排带来了巨大的经济效益和社会效益。”谭旭光说。

在一次潍柴研发系统技术工作座谈会上,谭旭光深情地对科技人员说:“公司从2015年就开始布局柴油机50%热效率的研发,热效率团队前赴后继,系统推进,勇挑重担,实现了颠覆性创新,真是了不起!这些老中青科研人员都是我们青年科技工作者学习的榜样,潍柴的发展核心就是你们!”