“技术创新还有边吗?”

2022-10-09

作者:

来源:

大众日报

【 查看PDF版】

【 查看PDF版】 |

|

|

|

|

王树军自己设计、制作研磨工具,用以提高精密部件的维修精度。

|

|

|

在王树军的精心研磨下,精密部件配合达标,配合间隙不超过0.5丝(1丝等于0.01毫米)。

|

|

|

王树军对进口设备预检预修,不放过任何一个细节。

|

|

|

王树军在检查他自主研发的“树军缸套自动上料装置”,探索改进升级。

|

|

|

王树军(右一)与年轻徒弟一起,探索将视觉二次纠错技术应用于生产。

|

|

|

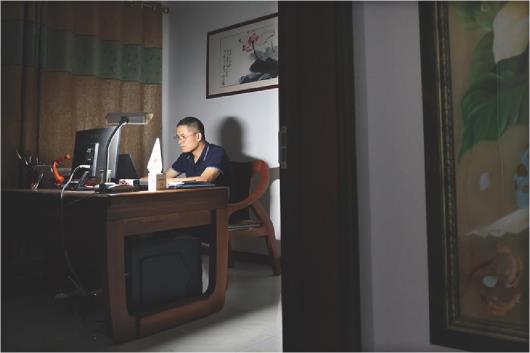

入夜时分,王树军在家中书房备课,总结相关技术经验。

|

|

|

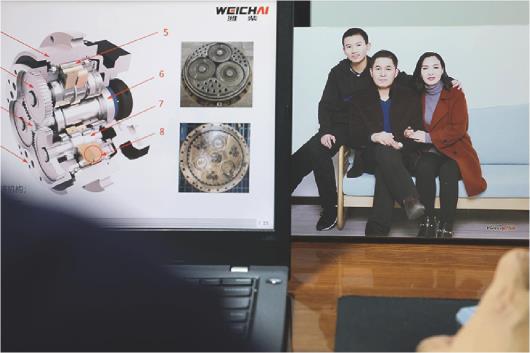

家人合影摆在王树军书桌上的显要位置。

|

□记者 王世翔 张楠 见习记者 胡羽 董方舟 报道

“圆光栅尺的读头和油气分配器使用两支长螺栓连接,之前修的时候有人找不到,硬拆就拆废了。”9月6日,在“王树军创新工作室”,潍柴动力一号工厂首席技师王树军正给一线实习的新入职大学生讲解维修案例。

这批大学生中有几个是山东大学、中国农业大学等名校的硕士研究生。王树军很爱惜人才,他选徒弟看重志趣和悟性。“喜欢的才能钻进去,不然不适合干维修。”原来干维修班长的时候,王树军会劝退一些年轻同事,让他们调到别的岗位上。

“有时候急到嘴里起泡,喝水都疼,一开始不知道怎么下手,光拆就拆了好几天。”在一号工厂干了15年,大到拆一台龙门吊,小到换一个继电器,王树军都完成过紧急抢修。王树军1974年生人,1993年自潍柴技校毕业后进入潍柴工作,他2000年入党,2018年被评为“大国工匠年度人物”。

2009年,潍柴正处在高产期,一台德国原装进口的柔性数控加工中心出现故障。当时德国的厂家要求把整个工作台运回去,2吨多重的设备只能走海上,来回至少得3个月。

“等不及了,必须自己修!设备本身价值近1000万元,修废了,整个流水线都得受影响。”王树军说。他们拆一个零件,做好标记,拍个照记好,分析好了再拆下一步。动手的时候,王树军始终屏着一口气不敢松,“没有任何工作台内部零部件的备件,拆废一个件就是全拆废了。”

顶着巨大压力,王树军熬了7天7夜,成功拆解和修复了这台构造精密的设备,不仅撑过了高产期,而且详细记录了它的构造和运行原理。当他们根据设备编码向德国厂家购买备件时,对方非常吃惊。能让潍柴数控设备摆脱外方厂商的技术垄断,王树军很自豪。

“以前是坏了、再修,现在的理念更像中医的‘治未病’。”王树军说2011年是一个分水岭,“现在的维修技师将主要时间投入到熟悉设备上,再提前制订一个预防性维修方案,生产一有空隙就去实施。”从单纯维修到技术创新和理念革新,这些转变,让一号工厂的设备可动率提升到了99%以上。

2013年,潍柴专门成立了以王树军的名字命名的创新工作室。王树军和他的团体没有闭门造车,而是不断到一号工厂各处看,边看边琢磨:这个流程能不能用自动化代替人工?这道工序里闲着的机器人能不能利用起来?

王树军常说:“技术创新还有边吗?”近10年来,他带领团队大胆尝试开展创新成果已达144项,累计创造经济效益2.62亿元。

“原来我有十几万字的笔记,都送给了我的师弟们。”在技术传承上,王树军一直倾囊相授,毫无保留。潍柴有个案例分析制度,每名高级技师每年要写4篇,王树军的业余时间大部分用在了这上面。

“五轴龙门加工中心修了21天,案例写了两个多月,这些案例总结对于年轻人来说是指导性的教材。”王树军每次落笔都特别慎重,案例写了30多页纸,每一个细节都配上图片,每一个步骤都尽可能做到细致,写一个案例几乎等于把这个东西再修一遍。

“圆光栅尺的读头和油气分配器使用两支长螺栓连接,之前修的时候有人找不到,硬拆就拆废了。”9月6日,在“王树军创新工作室”,潍柴动力一号工厂首席技师王树军正给一线实习的新入职大学生讲解维修案例。

这批大学生中有几个是山东大学、中国农业大学等名校的硕士研究生。王树军很爱惜人才,他选徒弟看重志趣和悟性。“喜欢的才能钻进去,不然不适合干维修。”原来干维修班长的时候,王树军会劝退一些年轻同事,让他们调到别的岗位上。

“有时候急到嘴里起泡,喝水都疼,一开始不知道怎么下手,光拆就拆了好几天。”在一号工厂干了15年,大到拆一台龙门吊,小到换一个继电器,王树军都完成过紧急抢修。王树军1974年生人,1993年自潍柴技校毕业后进入潍柴工作,他2000年入党,2018年被评为“大国工匠年度人物”。

2009年,潍柴正处在高产期,一台德国原装进口的柔性数控加工中心出现故障。当时德国的厂家要求把整个工作台运回去,2吨多重的设备只能走海上,来回至少得3个月。

“等不及了,必须自己修!设备本身价值近1000万元,修废了,整个流水线都得受影响。”王树军说。他们拆一个零件,做好标记,拍个照记好,分析好了再拆下一步。动手的时候,王树军始终屏着一口气不敢松,“没有任何工作台内部零部件的备件,拆废一个件就是全拆废了。”

顶着巨大压力,王树军熬了7天7夜,成功拆解和修复了这台构造精密的设备,不仅撑过了高产期,而且详细记录了它的构造和运行原理。当他们根据设备编码向德国厂家购买备件时,对方非常吃惊。能让潍柴数控设备摆脱外方厂商的技术垄断,王树军很自豪。

“以前是坏了、再修,现在的理念更像中医的‘治未病’。”王树军说2011年是一个分水岭,“现在的维修技师将主要时间投入到熟悉设备上,再提前制订一个预防性维修方案,生产一有空隙就去实施。”从单纯维修到技术创新和理念革新,这些转变,让一号工厂的设备可动率提升到了99%以上。

2013年,潍柴专门成立了以王树军的名字命名的创新工作室。王树军和他的团体没有闭门造车,而是不断到一号工厂各处看,边看边琢磨:这个流程能不能用自动化代替人工?这道工序里闲着的机器人能不能利用起来?

王树军常说:“技术创新还有边吗?”近10年来,他带领团队大胆尝试开展创新成果已达144项,累计创造经济效益2.62亿元。

“原来我有十几万字的笔记,都送给了我的师弟们。”在技术传承上,王树军一直倾囊相授,毫无保留。潍柴有个案例分析制度,每名高级技师每年要写4篇,王树军的业余时间大部分用在了这上面。

“五轴龙门加工中心修了21天,案例写了两个多月,这些案例总结对于年轻人来说是指导性的教材。”王树军每次落笔都特别慎重,案例写了30多页纸,每一个细节都配上图片,每一个步骤都尽可能做到细致,写一个案例几乎等于把这个东西再修一遍。